News center

蝶形弹簧常识(二)

- 分类:弹簧科普

- 发布时间:2023-10-17 10:32:21

【概要描述】四、 碟簧的技术要求1) 材料在GB/T1972-2005标准中推荐使用60Si2MnA或50CrVA材料,也可以选用不锈钢、耐热钢或其他铜合金、钛合金、镍基、钴基合金等。2) 尺寸与形位的极限偏差:我国标准将碟簧的尺寸、负荷精度分为一级和二级精度。尺寸包括直径(内、外径)、厚度、自由高度。3) 形位极限偏差:我国标准没有,但德国DIN2093有要求,如同心度,D50为2.1T11 ;D〉50时

蝶形弹簧常识(二)

【概要描述】四、 碟簧的技术要求1) 材料在GB/T1972-2005标准中推荐使用60Si2MnA或50CrVA材料,也可以选用不锈钢、耐热钢或其他铜合金、钛合金、镍基、钴基合金等。2) 尺寸与形位的极限偏差:我国标准将碟簧的尺寸、负荷精度分为一级和二级精度。尺寸包括直径(内、外径)、厚度、自由高度。3) 形位极限偏差:我国标准没有,但德国DIN2093有要求,如同心度,D50为2.1T11 ;D〉50时

- 分类:弹簧科普

- 发布时间:2023-10-17 10:32:21

- 访问量:

四、 碟簧的技术要求

1) 材料在GB/T1972-2005标准中推荐使用60Si2MnA或50CrVA材料,也可以选用不锈钢、耐热钢或其他铜合金、钛合金、镍基、钴基合金等。

2) 尺寸与形位的极限偏差:

我国标准将碟簧的尺寸、负荷精度分为一级和二级精度。尺寸包括直径(内、外径)、厚度、自由高度。

3) 形位极限偏差:我国标准没有,但德国DIN2093有要求,如同心度,D≤50为2.1T11 ;D〉50时,为2.1T12。国标只有表面粗糙度,这些具体数据都在GB/T1972-2005

中载明。

4) 表面处理、热处理、强压处理都有明确要求。表面不论是氧化、磷化都不允许有对使用有害的毛刺、裂纹和伤痕缺陷。需淬、回火处理的,淬火次数不得超过两次,硬度在42HRC~52HRC中间,单边脱碳层深度对1类碟簧不应超过其厚度的5%,2、3类碟簧不应超过其厚度的3%(最大不超过0.15mm).

5) 强压处理是必须的工序。处理方法是用≮2Ff=0.75h0的负荷压缩弹簧,持续时间≮12h,或短时压缩,压缩次数≮5次。

6) 特殊表面防腐处理以及强化处理特殊技术要求(如疲劳、松弛、蠕变等)均由双方协议规定,不作为国家标准硬性规定。

五、 根据国家标准要求,碟簧制造工艺及其厚度分为三组:

第Ⅰ组 厚度t<1.25mm

第Ⅱ组 厚度t<1.25~6mm

第Ⅲ组 厚度t>6mm

第Ⅰ组生产工艺流程是:冲坯→热处理→强压→表面处理→终检→包装

第Ⅱ组生产工艺流程是:冲坯→机加工内外径→热处理→强压→表面处理→终检→包装

第Ⅲ组生产工艺流程是:冲坯→全加工(外径、内径、平面)→热处理→强压→表面处理→终检→包装

每道工序都有过程检验。终检时必须按照国家标准或工艺文件进行全面试检。

六、 碟簧试验与检查的相关知识

a.应用深度尺测碟簧自由高度

碟形弹簧的尺寸检查有外径、内径、自由高度和厚度。检查依据是产品图样(成品),工艺卡(半成品)和技术标准(标准件成品)。标准碟簧产品如未注明精度要求,一般均按Ⅱ级精度检查。如注明为Ⅰ级精度,则应按Ⅰ级精度检查。凡出口碟簧,一般都按DIN2093“碟簧尺寸”标准检查,与我国GB/T1972“碟形弹簧”Ⅰ级精度等同。工艺卡或工序卡中注明的尺寸允差是工艺设计者制定的,它为了保证产品的质量,可能会用自己的实践经验或企业标准、内控标准要求,所以检查时必须按工艺卡(或工序卡)检查。

碟形弹簧在检查高度尺寸时,应用0.02mm的深度游标卡尺。测量时,游标卡尺的测量爪与碟簧的上端面需轻轻接触,不能施以很大压力。以免影响结果的准确性。规定以碟簧的最高点作为碟簧的自由高。对于有弹簧高度自动分选机检查的,则它会将合格、超高、欠高三类分别隔离以便返工。

b.应用游标卡测量碟簧厚度、内孔及外圆尺寸

测量厚度需要厚度千分尺检查,不能用常见的外圆千分尺检查。因与碟形弹簧压成形、热处理和强压以后,上下两个锥面会变形,可能上凸,也可能下凹。不再是一对平行直线,所以,用常见的外圆千分尺检查会将挠曲的弦也量入,使之比真实厚度加厚,因此只能用两端尖点的厚度千分卡检查。

内外径检查用0.02mm的游标卡检查。外径以最大值为准,内径以其最小值为准。对于生产批量的的碟簧,常用通止规检查。检查碟簧内外径的依据和检查高度一样,分为成品、半成品,也按国标、工艺卡(工序卡)或产品标准检查。

c.用平板与塞尺相结合检查碟簧支承面平度

GB/T1972-2005“碟形弹簧”国家标准未对碟形弹簧支承面平度有要求。但GB/1972-80老标准的技术要求中提到碟簧两支承面的平行度不得大于(表1)的规定:

表1

碟簧支承面(A型为圆线)与检查平台间的最大间隙不得大于表的规定,间隙的累加总弧长不得大于圆周长的1/3(检查间隙可在2%的Pf=0.75h0的负荷下进行,但最大不超过30kgf)

检查碟簧支承面平度只需检查外径支承面,将碟簧放置量在平板上(Ⅱ级精度即可),用厚度为0.02mm的塞尺进塞缝(根据其刚度结构,可在2%的Pf=0.75ho的负荷下进行,不超过30kgf),对应上表判定合格不合格,同时还可测其累加总弧长是否>总长的1/3,如大于则判为不合格。

d.检查碟簧成形缺陷

碟形弹簧成形后,应是一个圆锥体,在圆锥面实际上很难是一个平面,往往这个面上的每条半径线都是弯曲的。(除了锻坯削后的锥面是一直线,只是半成品)如果曲线上弯,则碟簧所测之力便大,反之便小,因此不宜太弯。如果试样发现力值超差,除了厚度主要因素外,往往这个曲率是其关键影响因素。

新标准GB/T1972-2005对支承面宽度没有提出技术要求,,老标准GB1972-80提出-0.5b+1b的允差,实际上对此可不必苛求,主要是支承面宽窄影响着力F的大小。越宽,力F越大;反之,力F减少。由于碟形弹簧成形工装设计不当或操作不按工艺,会造成同一片碟簧上支承面宽窄不一,因此检查出明显不一时需向生产者发出警告。

3.5.2.2弹簧负荷、刚度检查

碟形弹簧负荷及刚度曲线

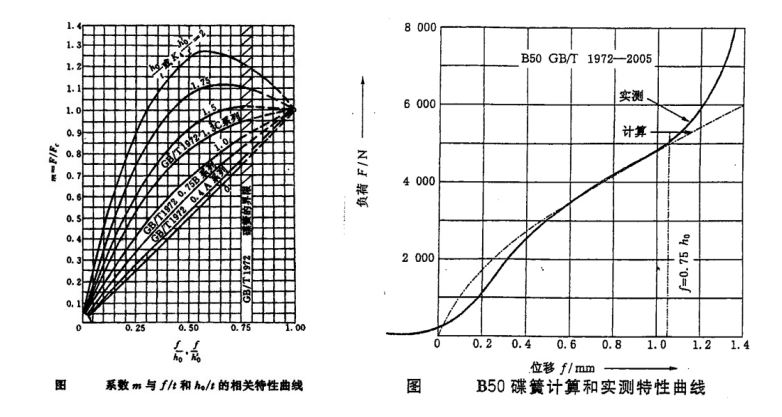

碟形弹簧与普通圆柱螺旋弹簧不同,一般不能使变形和负荷成虎克定律,P-f不是一根直线。碟形弹簧P-f曲线是根据ho/t来决定的。标准碟簧A系列ho/t=0.4,近似一根直线,B系列ho/t=0.75为一渐减性曲线,C系列碟簧ho/t=1.3,如果ho/t>1.3,此时的碟形弹簧受力状态就不稳定了,在强压和测力时会翻边,测力曲线会发生突变。ho/t再增大,还会产生零刚度和负刚度曲线,具体见图(2)

图2 图3

为什么国家标准规定的P值一定要在Pf=0.75ho检查呢?其原因主要是标准推荐的计算公式和实际测定值是有差别的,如图(3)所示,只有在Pf=0.6ho~Pf=0.8ho之间比较吻合。f<0.6ho时,实测值小于理论偏值,f>0.8ho实测值大于理论值,加之对交变负荷作用的f不宜>0.75ho以上,所以认定为Pf=0.75ho为宜。

组合检查时要用专用压具,其导向件单边间隙要符合表(2)的规定。导向件导向表面的硬度最低不小于55HRC,导向件表面粗糙度Ra<3.2μm。

表2