News center

膜片弹簧/开槽形碟形弹簧的制造工艺

- 分类:弹簧科普

- 发布时间:2023-03-26 22:46:09

【概要描述】机械膜片弹簧、开槽碟簧是碟形弹簧派生出的一种带分离指的碟形弹簧,一般厚度较薄、外径较大,D/t在40以上,热处理后极易变形, 因此其制造工艺有所特殊,图1为其工艺流程。1、材料校平:由于原材料为钢带,多以盘状进货,为使其平整,一般都用滚轮轧平,现在市场上有专门轧平机供应。2、冲外径、落料,此工艺同Ⅰ、Ⅱ组普通碟簧。3、冲工艺孔、窗口小孔及槽,此工艺亦同Ⅰ、Ⅱ组普通碟簧。4、冲内径,此工序一定在上述

膜片弹簧/开槽形碟形弹簧的制造工艺

【概要描述】机械膜片弹簧、开槽碟簧是碟形弹簧派生出的一种带分离指的碟形弹簧,一般厚度较薄、外径较大,D/t在40以上,热处理后极易变形, 因此其制造工艺有所特殊,图1为其工艺流程。1、材料校平:由于原材料为钢带,多以盘状进货,为使其平整,一般都用滚轮轧平,现在市场上有专门轧平机供应。2、冲外径、落料,此工艺同Ⅰ、Ⅱ组普通碟簧。3、冲工艺孔、窗口小孔及槽,此工艺亦同Ⅰ、Ⅱ组普通碟簧。4、冲内径,此工序一定在上述

- 分类:弹簧科普

- 发布时间:2023-03-26 22:46:09

- 访问量:

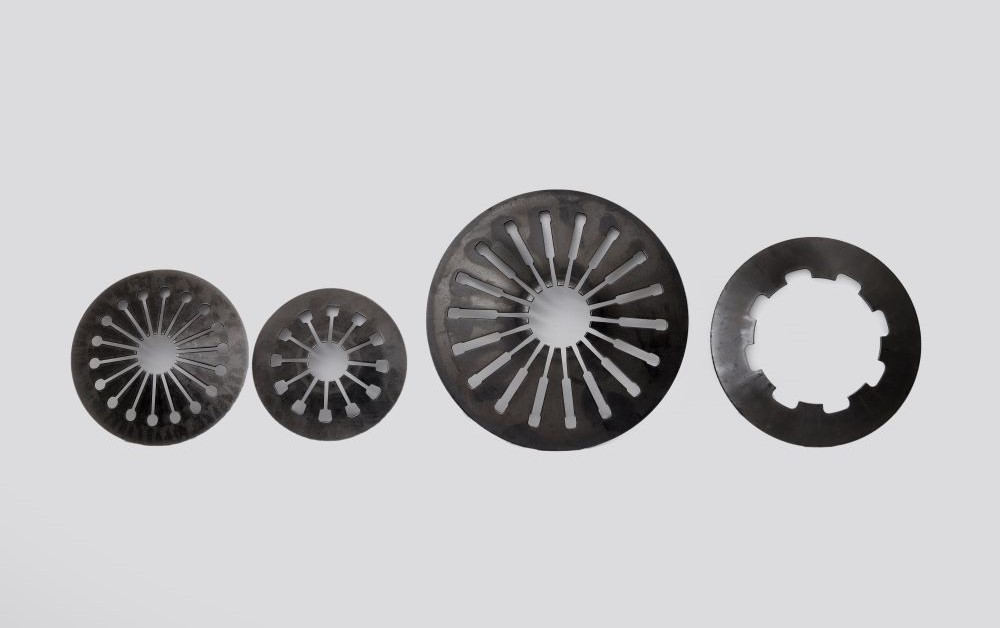

机械膜片弹簧、开槽碟簧是碟形弹簧派生出的一种带分离指的碟形弹簧,一般厚度较薄、外径较大,D/t在40以上,热处理后极易变形, 因此其制造工艺有所特殊,图1为其工艺流程。

1、材料校平:由于原材料为钢带,多以盘状进货,为使其平整,一般都用滚轮轧平,现在市场上有专门轧平机供应。

2、冲外径、落料,此工艺同Ⅰ、Ⅱ组普通碟簧。

3、冲工艺孔、窗口小孔及槽,此工艺亦同Ⅰ、Ⅱ组普通碟簧。

4、冲内径,此工序一定在上述工序后进行,这两道工序不能用反,因为先冲出内径 后,分离指端会分层断裂。

5、压窗孔圆缘,又称压R:对开槽的窗口小孔需要压圆缘,以防止应力集中,在槽 根处产生早期断裂。压R模具较为简单,图二,下模孔比窗口稍大,上模是带锥度的硬质合金模头,可在冲床上进行。

对碟簧毛坯只需要在下表面压R 一是取消撕裂纹,二是形成有效压应力,以提高膜片簧使用寿命。

6、成型淬火:这道工序同Ⅲ组普通碟形弹簧,即用成型淬火机床进行形变热处理,但更先进的工艺是用内水冷模具形变淬火,最厚处可达4-5mm。这样的工艺可以减少形变,减少污染,节约资源,压淬时间可在1分钟上下调整,以保证淬透。

7、回火:回火在井式回火炉内进行,对于大外径易翘曲变形的机械膜片簧可使用回火夹具;如用网带回火炉则可提高生产效率,回火一般可以空冷,但不能堆冷,避免产生第二类回火脆性。

8、喷丸:只需对内锥面单面喷丸,另一面可用喷砂清理氧化皮。对汽车离合器用的机械膜片簧则可以制作专用夹具,在专用喷丸机内进行,以提高内锥面残余压应力,提高使用寿命。粒丸一般选用φ0.4-φ0.6mm 的钢丝切丸。

9、强压:对于一般机械膜片簧(含开槽形碟簧)强压压平即可,但对于汽车离合器专用的机械膜片弹簧则需根据工况条件用专用压具压至反向,方能保证其质量。如果强压后分离指端部高度有些不一致,可以进行人工调整,以保证各分离指在同一水平面上。

10、负荷检查:机械膜片弹簧负荷检查同普通碟形弹簧,在碟形弹簧测力机上进测试 出正反方向上的特性曲线。

11、表面处理:机械膜片弹簧表面处理多用氧化和磷化工艺进行,但汽车离合器专用 膜片弹簧在光饰、烘干以后,只需喷敷防锈油即可,也有些采用浸涂挂干的工艺。