News center

碟形弹簧的设计计算

- 分类:弹簧科普

- 发布时间:2023-02-07 09:31:42

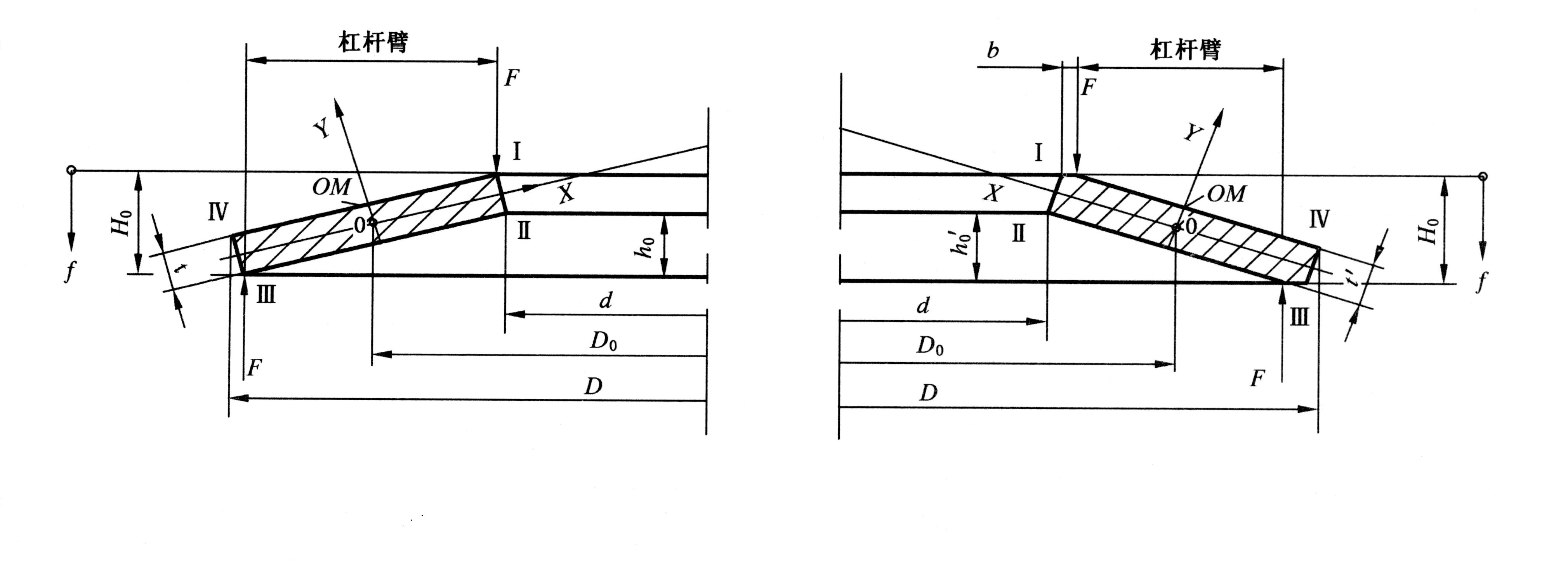

【概要描述】碟形弹簧型式品种繁多,设计计算方法也有数十种之多。这里只介绍普通等截面碟形弹簧的标准GB/T1972-2005采用的设计计算方法。一、 碟形型式单片碟形弹簧的结构型式分两种 :一种是无支承面碟形弹簧(图1-a);另一种是有支承面碟形弹簧(图1-b)。 图1-a 无支承面 图1-b有支承面 二、 碟簧尺寸、参数名称及单位碟簧尺寸、参数名称、代号及单位按表1的规定。

碟形弹簧的设计计算

【概要描述】碟形弹簧型式品种繁多,设计计算方法也有数十种之多。这里只介绍普通等截面碟形弹簧的标准GB/T1972-2005采用的设计计算方法。一、 碟形型式单片碟形弹簧的结构型式分两种 :一种是无支承面碟形弹簧(图1-a);另一种是有支承面碟形弹簧(图1-b)。 图1-a 无支承面 图1-b有支承面 二、 碟簧尺寸、参数名称及单位碟簧尺寸、参数名称、代号及单位按表1的规定。

- 分类:弹簧科普

- 发布时间:2023-02-07 09:31:42

- 访问量:

碟形弹簧型式品种繁多,设计计算方法也有数十种之多。这里只介绍普通等截面碟形弹簧的标准GB/T1972-2005采用的设计计算方法。

一、 碟形型式

单片碟形弹簧的结构型式分两种 :一种是无支承面碟形弹簧(图1-a);另一种是有支承面碟形弹簧(图1-b)。

图1-a 无支承面 图1-b有支承面

二、 碟簧尺寸、参数名称及单位

碟簧尺寸、参数名称、代号及单位按表1的规定。

表 1

尺寸、参数名称 | 代 号 | 单 位 |

外径 | D |

mm |

内径 | d | |

中性径 | D0 | |

厚度 | t | |

有支承面碟簧减薄厚度 | t´ | |

单片碟簧的自由高度 | H0 | |

组合碟簧的自由高度 | Hz | |

无支承面碟簧压平时变形量的计算值 h0 = H0 - t | h0 | |

有支承面碟簧压平时变形量的计算值h0´ = H0 - t´ | h0´ | |

支承面宽度 | b | |

单片碟簧压平时的计算高度 | Hc | |

组合碟簧压平时的计算高度 | Hzc | |

单片碟簧的负荷 | F |

N |

压平时的碟簧的负荷的计算值 | Fc | |

与变形量fz对应的组合碟簧负荷 | Fz | |

考虑摩擦时叠合组合碟簧负荷 | FR | |

对应于碟簧变形量f1 ,f2 ,f3 ,…… 的负荷 | F1,F2 ,F3 ,…… | |

单片碟簧在f = 0.75 h0 时的负荷 | Ff = 0.75 h0 | |

与碟簧负荷F1,F2 ,F3 ,……对应的碟簧高度 | F1,F2 ,F3 ,…… |

mm |

单片碟簧的变形量 | f | |

对应于碟簧负荷F1,F2 ,F3 ,……的变形量 | f1 ,f2 ,f3 ,…… | |

不考虑摩擦力时叠合组合碟簧或对合组合碟簧的变形量 | fz | |

负荷降低值(松弛) | ΔF | N |

高度减少值(蠕变) | ΔH | mm |

对合组合碟簧中对合碟簧片数或叠合组合碟簧中叠合碟簧组数 | i | |

叠合组合碟簧中碟簧片数 | n | |

碟簧刚度 | F´ | N/mm |

碟簧变形能 | U | N·mm |

组合碟簧变形能 | UZ | |

直径比C = D/d | C | |

碟簧疲劳破坏时负荷循环次数 | N | |

摩擦系数 | fM,fR | |

弹性模量 | E | N/mm² |

泊松比 | µ | |

计算系数 | K1,K2 ,K3 ,K4 | N/mm² |

计算应力 | σ | |

位置OM、Ⅰ、Ⅱ、Ⅲ、Ⅳ处(见图1)的计算应力 | σOM,σⅠ,σⅡ,σⅢ,σⅣ |

kg |

变负荷作用时计算上限应力 | σmax | |

变负荷作用时计算下限应力 | σmin | |

变负荷作用时对应于工作行程的计算应力幅 | σa | |

疲劳强度上限应力 | σr max | |

疲劳强度下限应力 | σr min | |

疲劳强度应力幅 | σra | |

质量 | m | |

注:中性径指碟簧截面翻转点(中性点)所在圆直径。 D0 =(D – d)/ ㏑(D/d) | kg | |

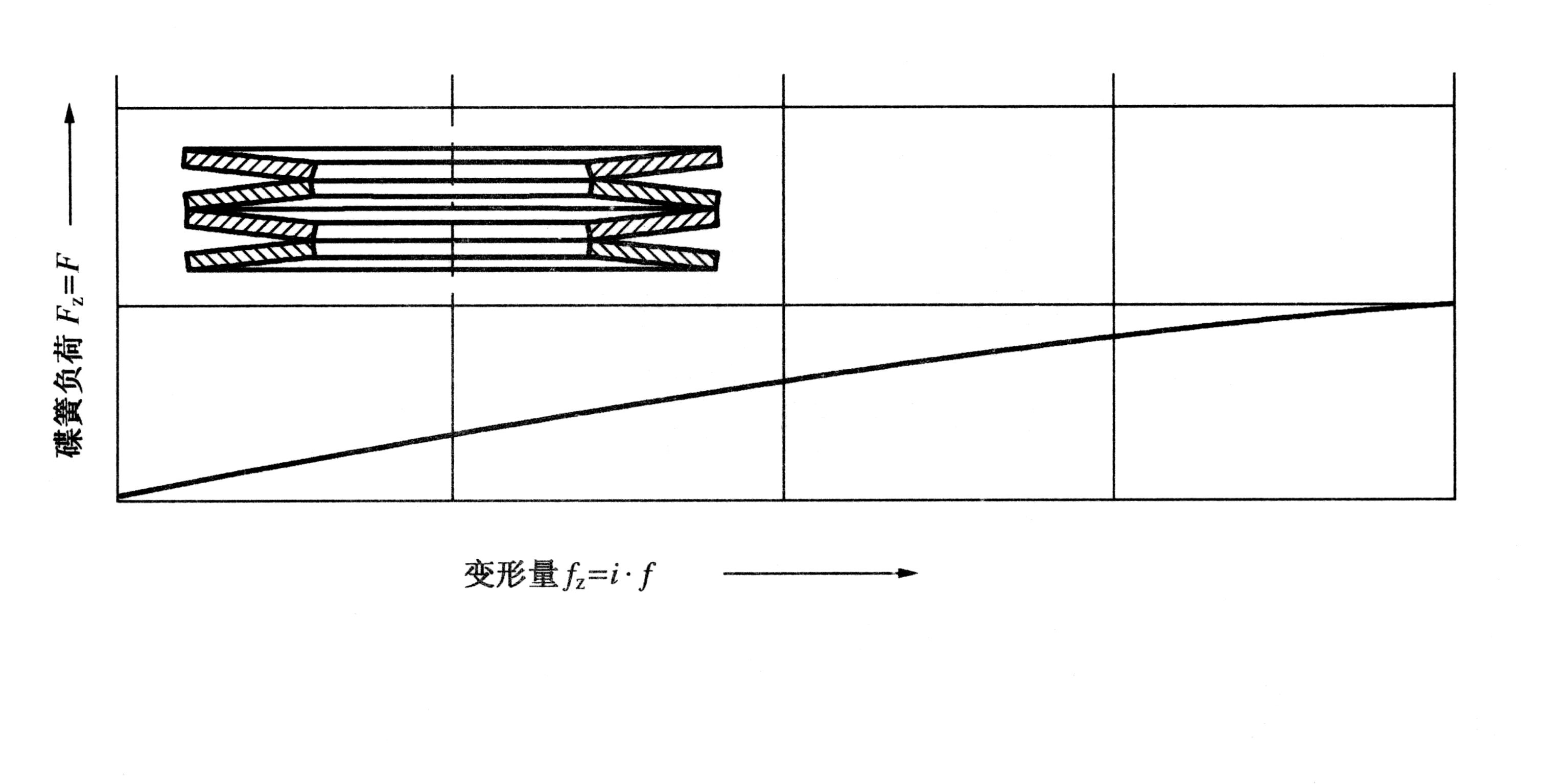

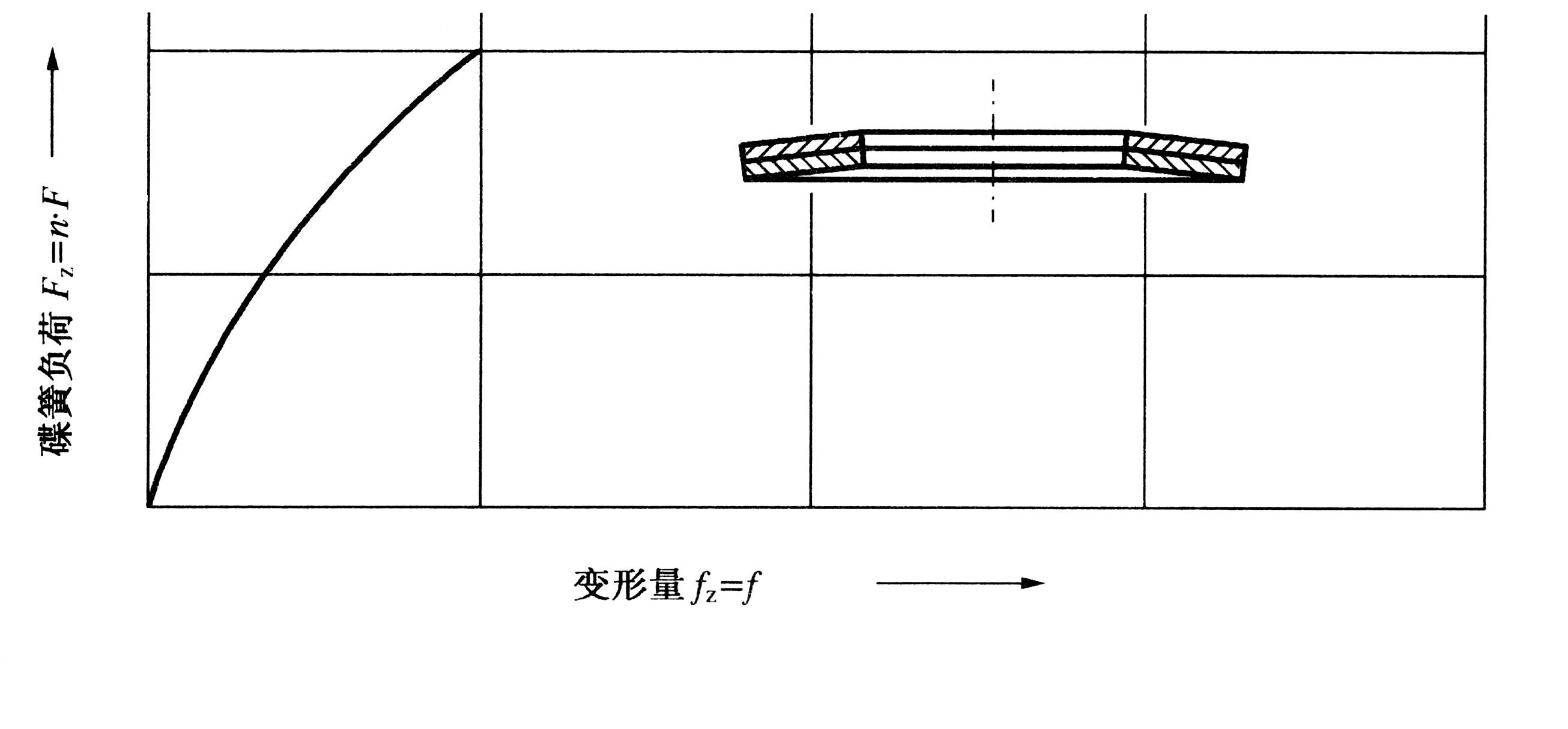

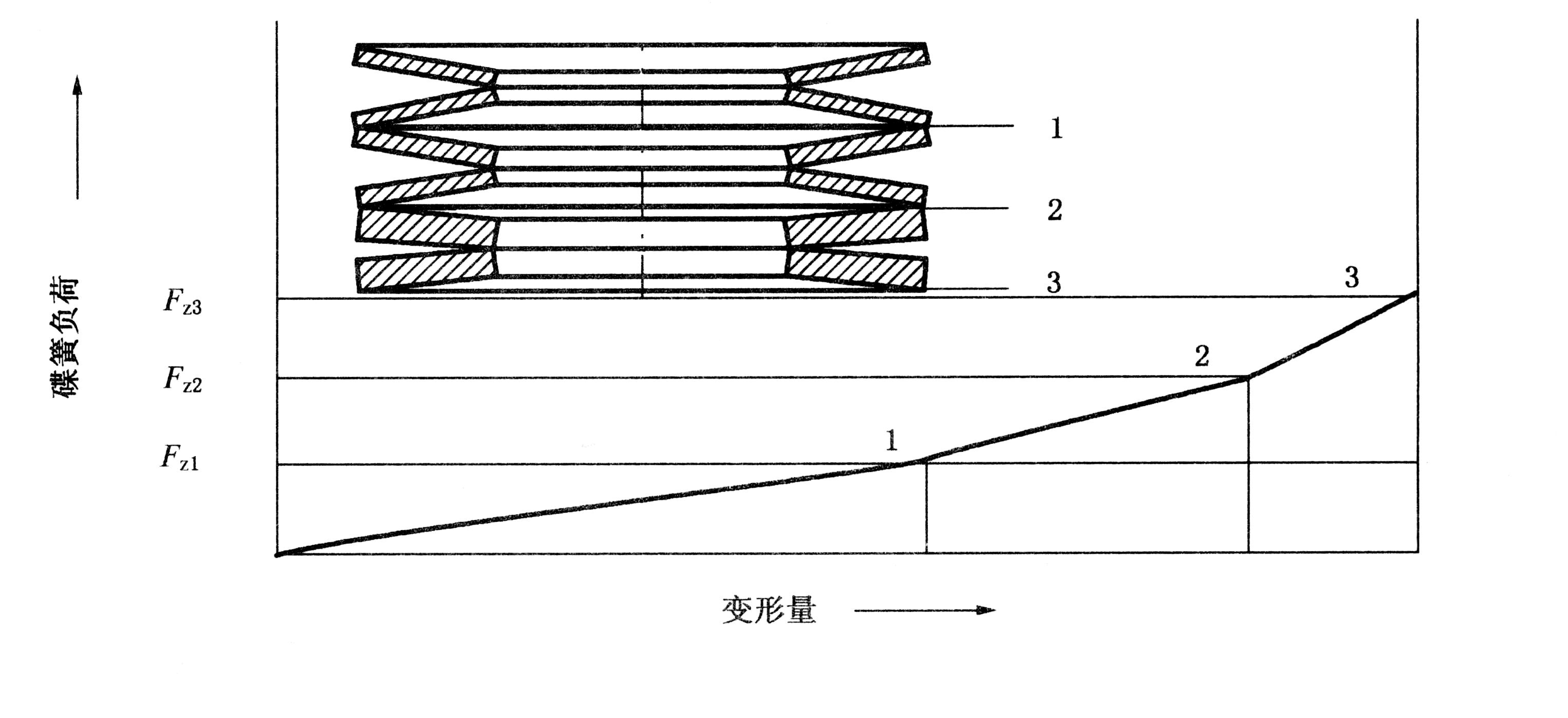

三、 碟簧组合方式

碟簧组合方式分还是为对合(图2)及叠合(图3)两种,可混合组合(图4)

图2对合组合碟簧

图3叠合组合碟簧

图4 可混合对合组合碟簧

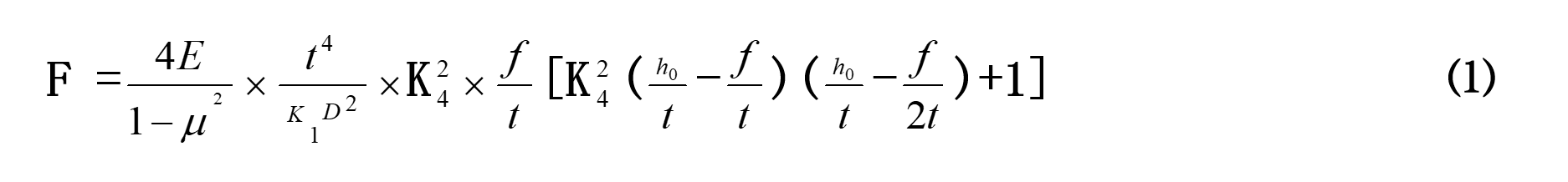

四、 单片碟簧的计算公式

1、碟簧负荷从公式可知:

⑴、碟簧负荷与所用材料的弹性模量成正比;弹簧钢E=206×10³N/mm²;

⑵、碟簧负荷与所用材料的厚度t成三次方成正比;

⑶、碟簧负荷与碟簧外径的二次方成反比;

⑷、碟簧负荷与h0/t、f/t有关;

⑸、碟簧负荷与µ²有关、弹簧钢的泊松比为0.3;

⑹、碟簧负荷与系数K1成反比,与系数K4的平方成正比;

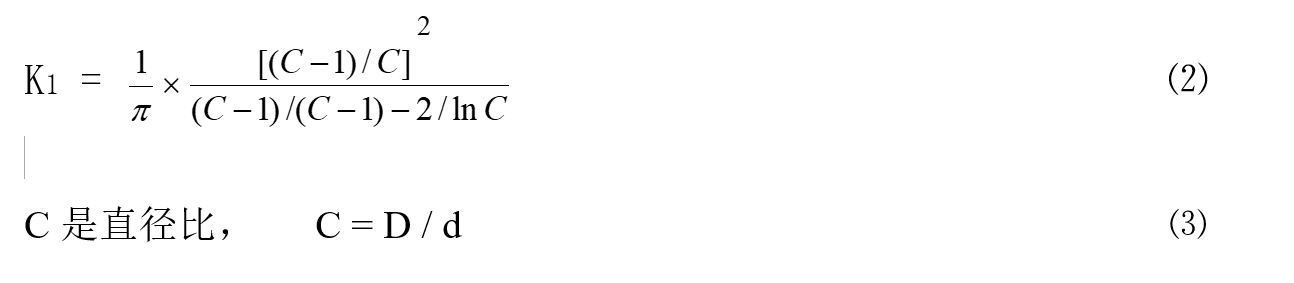

可是K1与图解、直径比有关。

碟形弹簧压平时的负荷

而C1与C2又与t´有关。

对有支承面的碟簧,K4按(4)式计算。并在式(5)、(6)中和下文公式中以t´代替t ,以h0´= H0 - t´代替h0

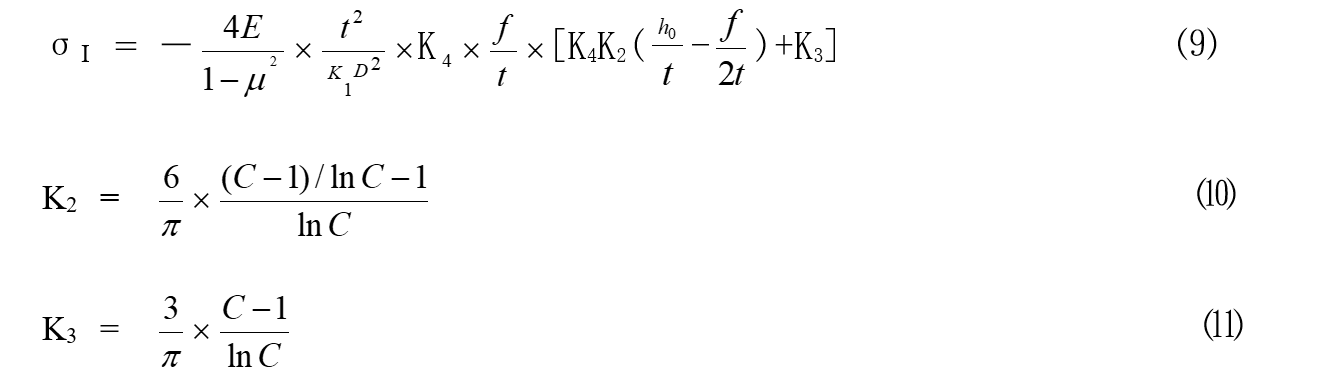

2、计算应力

碟簧位置OM 处的应力

碟簧内径上表面处的应力

㏑是以e为底数的自然对数。

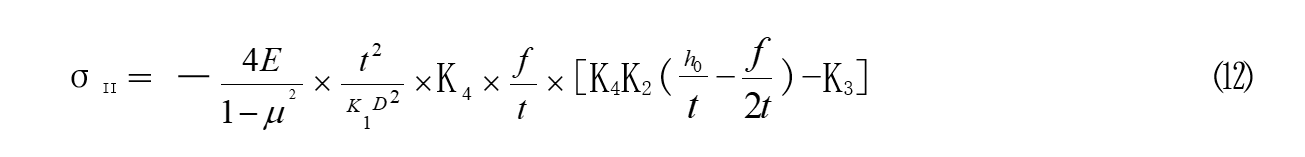

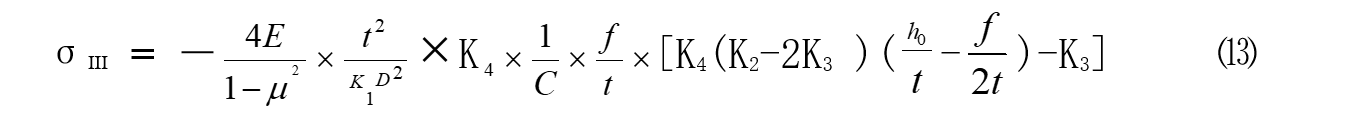

碟簧内径下表面处的应力为

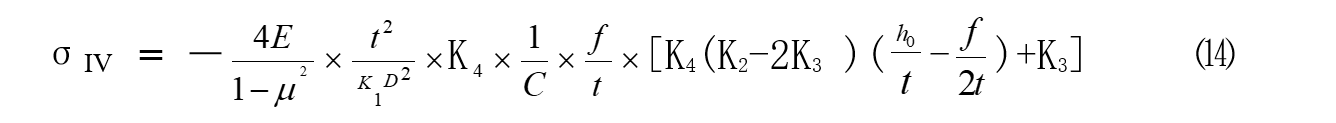

碟簧外径下表面处的应力为

碟簧外径上表面处的应力为

负值说明该点的压力均为压应力。

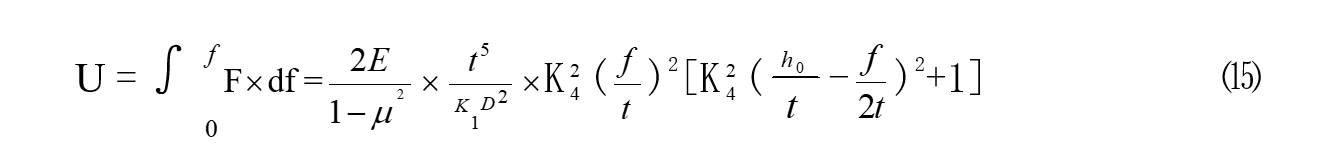

3、碟簧变形能

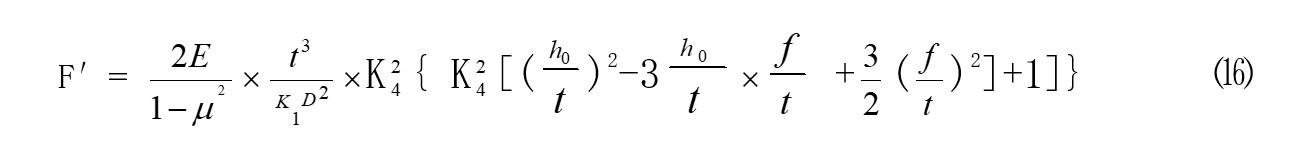

4、碟簧刚度

注:①、锐角矩形截面的碟簧,采用公式⑴计算碟簧负荷时,对于E=206000 N/mm²和μ=0.3的钢,其计算值与精确理论值比约高出8% - 9%,这将补偿因位置Ⅰ和Ⅲ处的杠杆臂的缩短而造成的实际碟簧负荷的增大。

②、D/t > 40的超薄碟簧,按⑴计算,结果数值偏大,应考虑图纸母线的弯曲。D/d < 1.8的超小直径比的碟簧,必须考虑沿半径方向杠杆臂的缩短,其计算方法应特殊考虑。

对于杠杆臂的缩短,可以影响力的大小,所以碟形弹簧就派生出有支承面的碟簧,这样无支承面碟簧在上下面的支承面的影响下,力增大了。为使标准碟簧力不变,这样就可以将原有厚度减薄,一来节约资源,二来减轻重量。所以标准碟簧的支承面宽度一般在D/150左右,其减薄比例为表2:

表 2

厚度比 | A | B | C |

t`/t | 0.94 | 0.94 | 0.96 |

只有碟簧厚度t ≧ 6.5 mm 时才有应用,因为标准规定碟簧厚度t≧ 6.5 mm时是用锻坯加工的。

③、碟形弹簧f- F特性线不是线性的,不同的h0/t有不同的特性线。

④、碟形弹簧的理论计算公式与实际有差异。

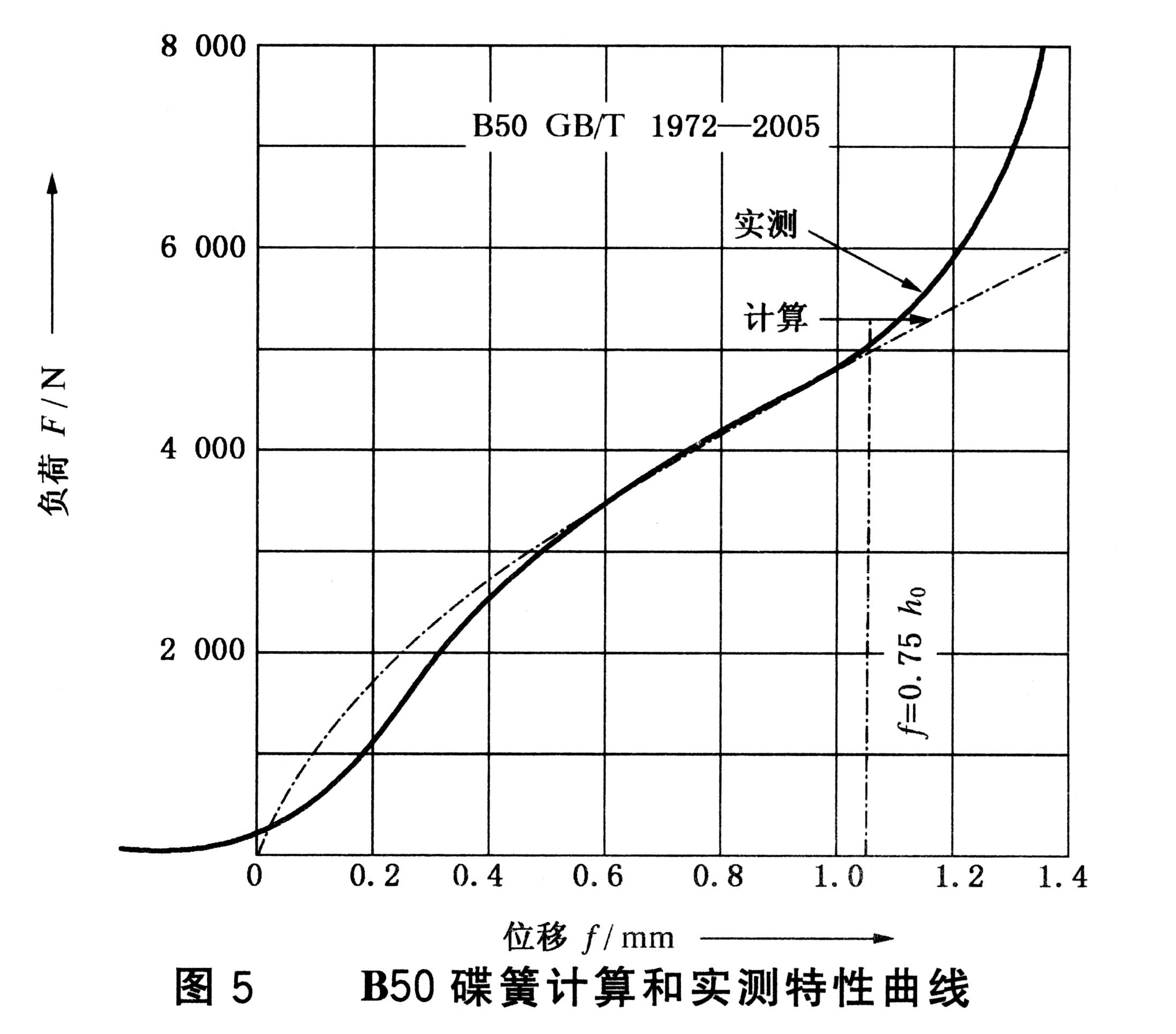

例如:B50碟簧计算和实测特性曲线有如图差异。

其原因有:⒈)碟簧的理论与实际有不符之处;

⒉)当f / h0 > 0.75时,由于实际杠杆臂缩短,碟簧负荷比计算值要大,这部分的计算特性曲线与实测特性曲线有较大的差别,所以标准对负荷的偏差用Ff = 0.75h0考核。

⑤、叠合组合碟簧 FZ = n · F

fz = f

Hz = H0 + (n-1) ·t

⑥、对合组合碟簧 FZ = F

fz = i · f

Hz = i · H0

⑦、复合组合碟簧 FZ = n · F

fz = i · f

Hz = i ·[ H0 + (n-1) ]·t

⑧、实际设计与使用中要考虑摩擦力,具体加减系数可参见GB / T1972-2005。

5、寿命设计

碟簧作用负荷不变或在长时间内只有偶然变化,在规定寿命内变化次数 < 1×104次,称之为静载荷。而作用在碟簧上的负荷在预加负荷F1和工作负荷F2之间循环变化,在规定寿命内变化次数 > 1×104次,称之为变负荷。

静载荷承载前用压平负荷效验Ff = h0产生的σOM ,应接近弹簧材料的屈服极限σs ,如用标准中的弹簧钢,一般σs = 1400–1600 N/mm²。

变载荷的寿命是由Ⅱ处或Ⅲ处的预载和终载决定的。预载产生的应力为σmin ,终载产生的应力为σmax 。

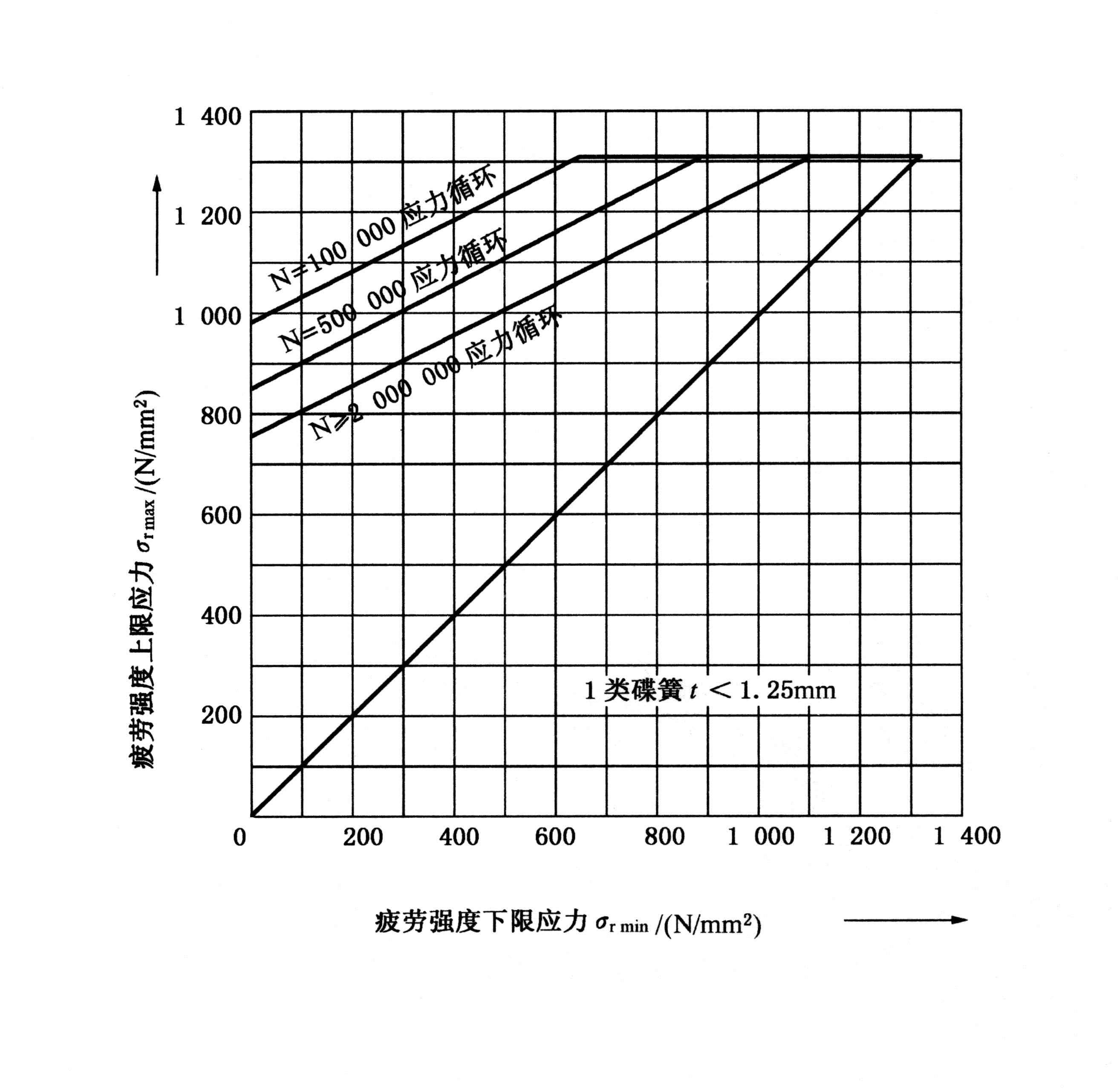

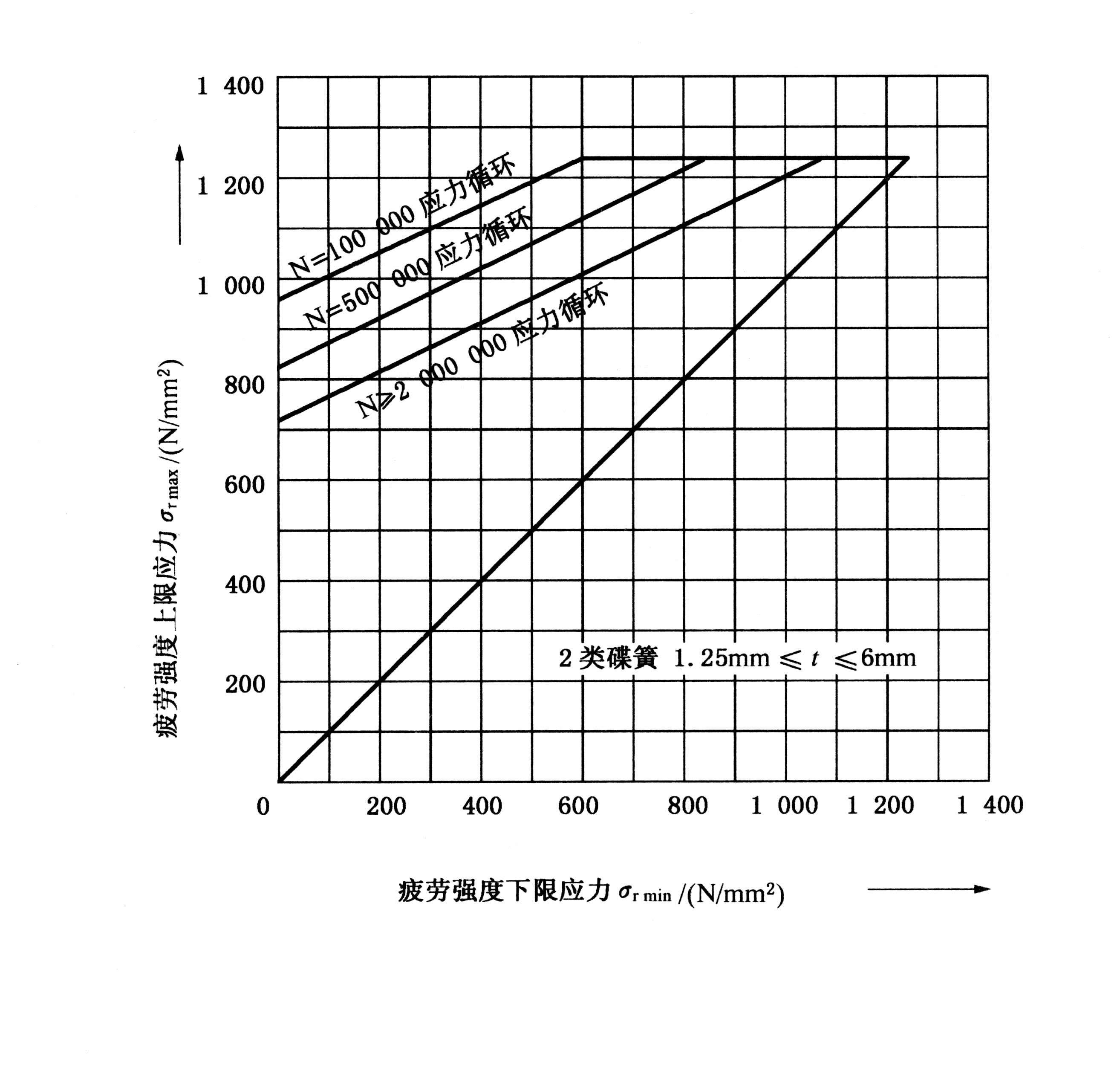

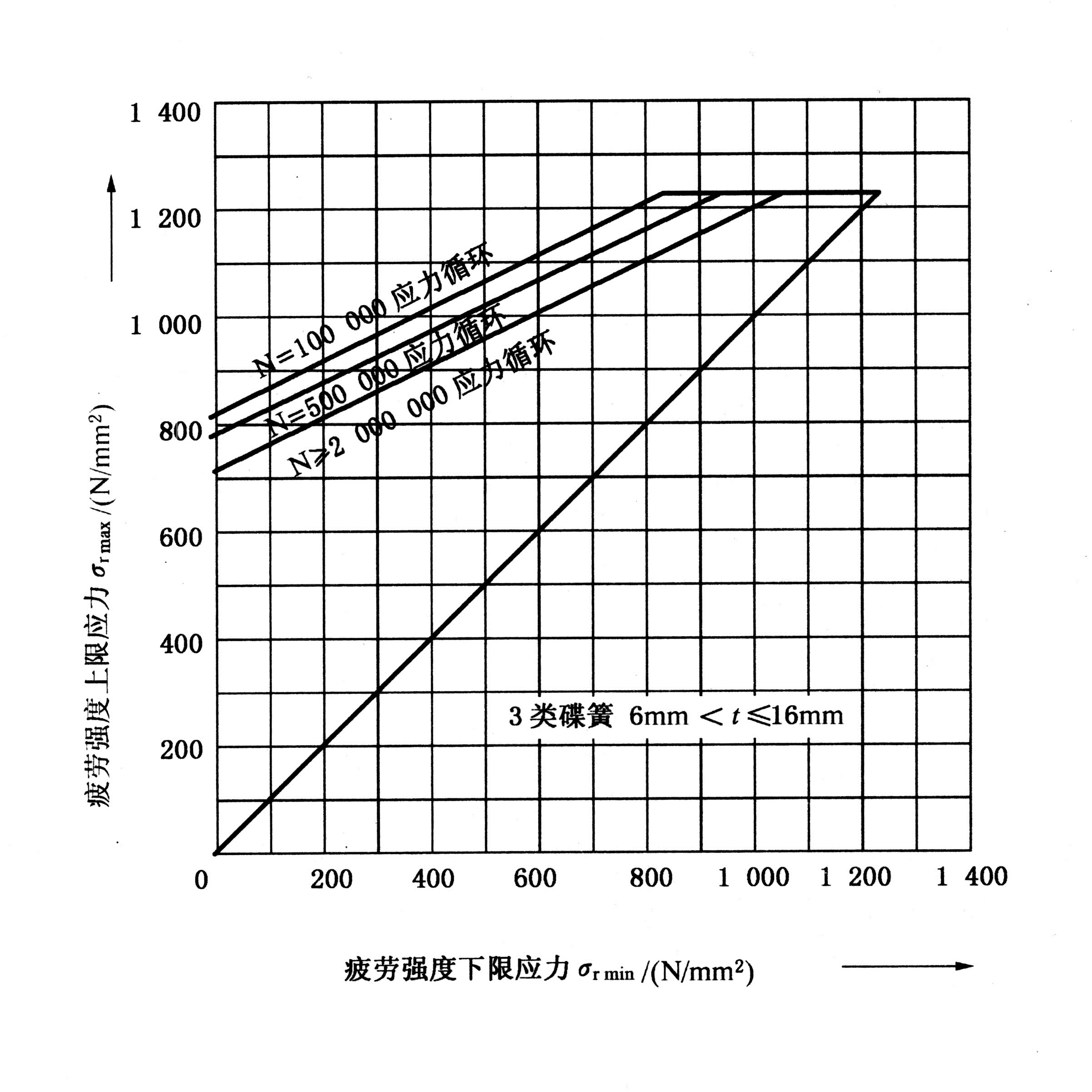

有了这两个预载,根据不同的厚度,再到GB / T1972-2005标准中三个疲劳强度曲线图中找出对应的寿命线域。如图所示。

图 6 t < 1.25 mm 碟簧的疲劳强度曲线图

图 7 1.25 mm ≤ t ≤ 6 mm 碟簧的疲劳强度曲线图

图8 6 mm < t ≤ 16 mm 碟簧的疲劳强度曲线图