News center

波形弹簧疲劳寿命浅谈

- 分类:弹簧科普

- 发布时间:2023-02-04 20:47:03

【概要描述】一般来说,材料的屈服强度愈高,疲劳强度也愈高,因此,为了提高弹簧的疲劳强度应设法提高弹簧材料的屈服强度,或采用屈服强度和抗拉强度比值高的材料。对同一材料来说,细晶粒组织比粗晶粒组织具有更高的屈服强度。

波形弹簧疲劳寿命浅谈

【概要描述】一般来说,材料的屈服强度愈高,疲劳强度也愈高,因此,为了提高弹簧的疲劳强度应设法提高弹簧材料的屈服强度,或采用屈服强度和抗拉强度比值高的材料。对同一材料来说,细晶粒组织比粗晶粒组织具有更高的屈服强度。

- 分类:弹簧科普

- 发布时间:2023-02-04 20:47:03

- 访问量:

波形弹簧疲劳寿命浅谈

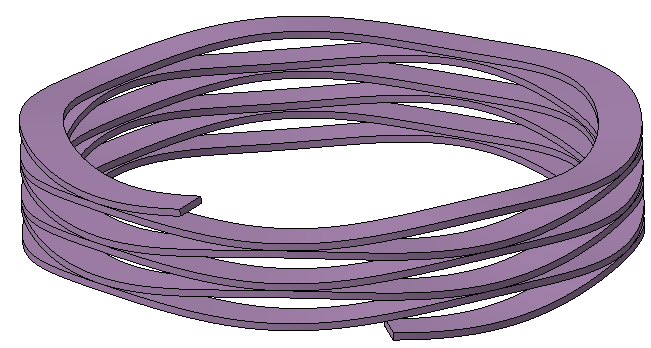

此项目为某新能源主机厂电机用波簧项目:

项目 | 外径 | 材料宽度 | 材料厚度 | 每层波数 | 圈数 | 自由高度 |

数据 | 59.4 | 4.6 | 0.68 | 4.5 | 5 | 11.4 |

产品如图:

在前期打样过程中出现疲劳断裂,对其就行分析。

1.屈服强度 材料的屈服强度和疲劳极限之间有一定的关系,一般来说,材料的屈服强度愈高,疲劳强度也愈高,因此,为了提高弹簧的疲劳强度应设法提高弹簧材料的屈服强度,或采用屈服强度和抗拉强度比值高的材料。对同一材料来说,细晶粒组织比粗晶粒组织具有更高的屈服强度。

2.表面状态 最大应力多发生在弹簧材料的表层,所以,弹簧的表面质量对疲劳强度的影响很大。弹簧材料在轧制、拉拔和卷制过程中造成的裂纹、疵点和伤痕等缺陷往往是造成弹簧疲劳断裂的原因。

材料表面粗糙度越小,应力集中越小,疲劳强度也越高。随着表面粗糙度的增加,疲劳极限下降。在同一粗糙度的情况下,不同的钢种及不同的卷制方法其疲劳极限降低程度也不同,对材料表面进行磨削、强压、喷丸和滚压等。都可以提高弹簧的疲劳强度。

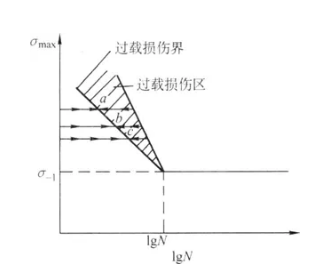

3.  加载经历的影响 实际上没有任何零件是在绝对恒定的应力幅条件下工作,材料实际工作中的超载和次载都会对材料的疲劳极限产生影响,试验表明,材料普遍存在着超载损伤和次载锻炼现象。所谓超载损伤是指材料在高于疲劳极限的载荷下运行达到一定周次后,将造成材料疲劳极限的下降。超载越高,造成损伤所需的周次越短。

加载经历的影响 实际上没有任何零件是在绝对恒定的应力幅条件下工作,材料实际工作中的超载和次载都会对材料的疲劳极限产生影响,试验表明,材料普遍存在着超载损伤和次载锻炼现象。所谓超载损伤是指材料在高于疲劳极限的载荷下运行达到一定周次后,将造成材料疲劳极限的下降。超载越高,造成损伤所需的周次越短。

图1 过载损伤界

事实上,在一定条件下,少量次数的超载不仅不会对材料造成损伤,由于形变强化、裂纹尖端钝化以及残余压应力的作用,还会对材料造成强化,从而提高材料的疲劳极限。因此,应对超载损伤的概念进行一些补充和修正。

所谓次载锻炼是指材料在低于疲劳极限但高于某一限值的应力水平下运行一定周次后,造成材料疲劳极限升高的现象。次载锻炼的效果和材料本身的性能有关,塑性好的材料,一般来说锻炼周期要长些,锻炼应力要高些方能见效。

05

化学成分的影响

材料的疲劳强度与抗拉强度在一定条件下存在着较密切的关系,因此,在一定条件下凡能提高抗拉强度的合金元素,均可提高材料的疲劳强度。比较而言,碳是影响材料强度的最主要因素。而一些在钢中形成夹杂物的杂质元素则对疲劳强度产生不利影响。

06

热处理和显微组织的影响

不同的热处理状态会得到不同的显微组织,因此,热处理对疲劳强度的影响,实质上就是显微组织的影响。同一成份的材料,由于热处理不同,虽然可以得到相同的静强度,但由于组织的不同,疲劳强度可在相当大的范围内变化。

在相同的强度水平时,片状珠光体的疲劳强度明显要低于粒状珠光体。同是粒状珠光体,其渗碳体颗粒越细小,则疲劳强度越高。

显微组织对材料疲劳性能的影响,除了和各种组织本身的机械性能特性有关外,还和晶粒度以及复合组织中组织的分布特征有关。细化晶粒可提高材料的疲劳强度。

07

夹杂物的影响

夹杂物本身或由它而产生的孔洞相当于微小缺口,在交变载荷作用下将产生应力集中和应变集中,成为疲劳断裂的裂纹源,对材料的疲劳性能造成不良影响。夹杂物对疲劳强度的影响不仅取决于夹杂物的种类、性质、形状、大小、数量和分布,而且还取决于材料的强度水平以及外加应力水平及状态等因素。

不同类型的夹杂物其机械和物理性能不同,和母材性能之间的差异不同,对疲劳性能的影响也不同。一般说来,易变形的塑性夹杂物(如硫化物)对钢的疲劳性能影响较小,而脆性夹杂物(如氧化物、硅酸盐等)则有较大的危害。

比基体膨胀系数大的夹杂物(如硫化物)因在基体中产生压应力而影响小,而比基体膨胀系数小的夹杂物(如氧化铝等)因在基体中产生拉应力而影响大。

夹杂物与母材结合的紧密程度也会影响疲劳强度。硫化物易于变形,和母材结合紧密,而氧化物易于脱离母材,造成应力集中。由此可知,从夹杂物的类型来说,硫化物的影响较小,而氧化物、氮化物和硅酸盐等则是危害较大的。

不同加载条件下,夹杂物对材料疲劳性能的影响也不同,在高载条件下,无论有没有夹杂物的存在,外加载荷均足以使材料产生塑性流变,夹杂物的影响较小,而在材料的疲劳极限应力范围,夹杂物的存在造成局部应变集中成为塑性变形的控制因素,从而强烈地影响材料的疲劳强度。也就是说,夹杂物的存在主要是影响材料的疲劳极限,对高应力条件下的疲劳强度影响不明显。

材料的纯净度是由熔炼工艺过程决定的,因此,采用净化冶炼方法(如真空熔炼、真空除气和电渣重熔等)均可有效降低钢中的杂质含量,改善材料的疲劳性能。

08

表面性能变化及残余应力的影响

表面状态的影响除前已提及的表面光洁度外,还包括表层机械性能的变化及残余应力对疲劳强度的影响。表层机械性能的变化可以是表层化学成分和组织不同所引起,也可以是表层因形变强化而引起。

渗碳、氮化和碳氮共渗等表面热处理除了可以增加零件的耐磨性之外,还是提高零件疲劳强度,特别是提高耐腐蚀疲劳和咬蚀的一种有效手段。

表面化学热处理对疲劳强度的影响主要取决于加载方式、渗层中的碳氮浓度、表面硬度及梯度、表面硬度与心部硬度之比、层深以及表面处理所形成的残余压应力的大小和分布等因素。大量试验表明,只要是先加工缺口后经化学热处理,则一般说来缺口越尖锐,疲劳强度的提高也越多。

不同的加载方式下,表面处理对疲劳性能的影响也不同。轴向加载时,由于不存在应力沿层深分布不均的现象,表层和层下的应力相同。在这种情况下,表面处理只能改善表面层的疲劳性能,由于心部材料未得到强化,因而疲劳强度的提高有限。在弯曲和扭转条件下,应力的分布集中于表层,表面处理形成的残余应力和这种外加应力叠加,使表面实际承受的应力降低,同时,由于表层材料的强化,因而能有效地提高弯曲和扭转条件下的疲劳强度。

和渗碳、氮化以及碳氮共渗等化学热处理相反,如果零件在热处理过程中脱碳,使表层的强度降低,则会使材料的疲劳强度大幅度降低。同样,表面镀层(如镀Cr、Ni等)由于镀层中的裂纹造成的缺口效应、镀层在基体金属中引起的残余拉应力以及电镀过程中氢气的浸入导到氢脆等原因,使疲劳强度降低。

采用感应淬火、表面火焰淬火以及低淬透性钢的薄壳淬火,均可获得一定深度的表面硬度化层,并在表层形成有利的残余压应力,因而也是提高零件疲劳强度的有效方法。

表面滚压和喷丸等处理,由于能在试样表面形成一定深度的形变硬化层,同时使表面产生残余压应力,因而也是提高疲劳强度的有效途径。