News center

碟形弹簧低温特性曲线测试与研究

- 分类:弹簧科普

- 发布时间:2023-02-02 14:31:24

【概要描述】碟形弹簧低温特性曲线测试与研究为满足低温风洞设计与选型需要,研究了温度为 110 K 条件下碟形弹簧的特性曲线。 通过分析,确定了试验方案;以电子万能试验机为基础,设计构建了具有保温功能的低温测控试验 平台;测量获得了几种碟形弹簧在常温与低温条件下的特性曲线。 试验结果表明,加载时碟形弹簧 的低温负荷较常温负荷更大,卸载时碟形弹簧的低温负荷先高于后低于其常温负荷。 为碟形弹簧 在低温风洞及其它低温

碟形弹簧低温特性曲线测试与研究

【概要描述】碟形弹簧低温特性曲线测试与研究为满足低温风洞设计与选型需要,研究了温度为 110 K 条件下碟形弹簧的特性曲线。 通过分析,确定了试验方案;以电子万能试验机为基础,设计构建了具有保温功能的低温测控试验 平台;测量获得了几种碟形弹簧在常温与低温条件下的特性曲线。 试验结果表明,加载时碟形弹簧 的低温负荷较常温负荷更大,卸载时碟形弹簧的低温负荷先高于后低于其常温负荷。 为碟形弹簧 在低温风洞及其它低温

- 分类:弹簧科普

- 发布时间:2023-02-02 14:31:24

- 访问量:

碟形弹簧低温特性曲线测试与研究

为满足低温风洞设计与选型需要,研究了温度为 110 K 条件下碟形弹簧的特性曲线。 通过分析,确定了试验方案;以电子万能试验机为基础,设计构建了具有保温功能的低温测控试验 平台;测量获得了几种碟形弹簧在常温与低温条件下的特性曲线。 试验结果表明,加载时碟形弹簧 的低温负荷较常温负荷更大,卸载时碟形弹簧的低温负荷先高于后低于其常温负荷。 为碟形弹簧 在低温风洞及其它低温环境中的应用提供了依据

碟形弹簧是在 100 多年前由法国的 Belleville 发明,具有轴向尺寸紧凑、变刚度的、可组合使用、单位体积材料变形能大以及便于标准化等特点,在结构的预紧、汽车、建筑的减隔震 等诸多领域有着广泛的应用。

碟形弹簧受压时,随着变形量的变化,其负荷也将发生相应的变化,这种力与位移量的关系图就是碟形弹簧的特性曲线。 特性曲线是碟形弹簧设计选型的基础,主要通过实测或者计算的方式获得,例如,Almen 与 Laszlo 给出了碟形弹簧载荷与变形关系的近似解 ,易先忠将碟形弹簧简化为具有初始曲率、大挠度薄板弯曲模型,得到了新的特性曲线解析解 ,高佳玉运用有限元方法对碟形弹簧的特性曲线进行了数值模拟 ,邢佶慧通过试验测量获得了单片/ 多片碟形弹簧的特性曲线。

低温风洞可实现提高风洞雷诺数模拟的目的,其运行温度范围在 110~323 K 之间。 为解决宽温域温度条件下的连接件松动或应力集中问题,低温风洞中采用了大量以碟形弹簧为补偿元件的解耦结构 。 然而,碟形弹簧特性曲线在低温环境中的变化情况还不明确,这给低温条件下碟形弹簧的设计选型、分析计算等工作带来了困难。 针对这一问题,本文构建了低温测试平台,以低温风洞拟选用的几种碟形弹簧为对象,研究了它们在 110 K 温度条件下的特性曲线。

1 试验方案

根据试验内容的不同,低温性能试验的方案也不尽相同,例如,对于材料的低温冲击试验,其方案要求试样从低温装置中移出至打断时间应不大于 5s ;而对于材料的低温拉伸试验,试验需在具有保温功能的冷却装置中进行 。

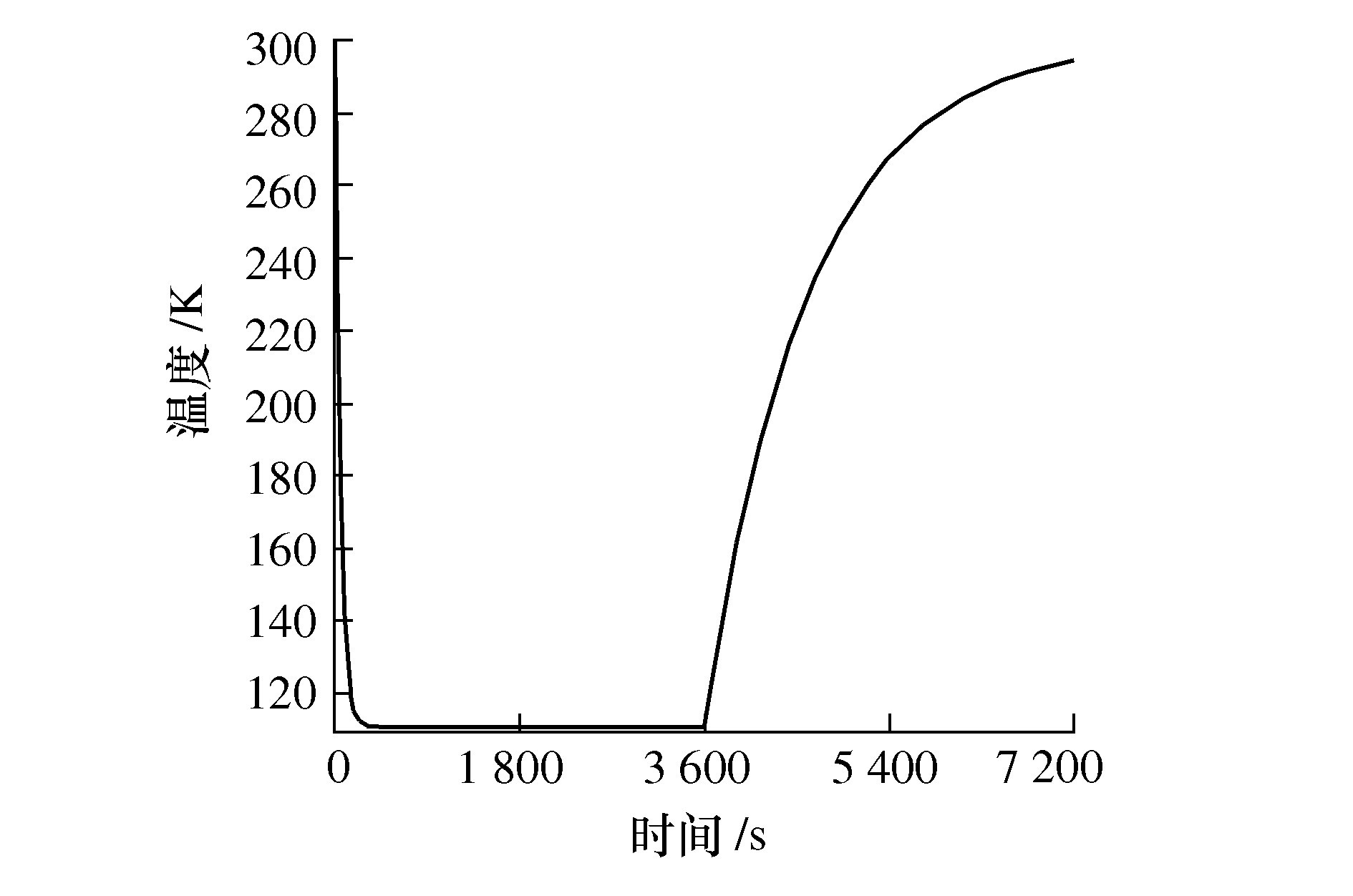

为确定合适的试验方案,有必要对碟形弹簧在降温(由室温降至 110 K)以及回温(由 110 K 升至室温)过程中的温度变化情况进行研究。 因此,以型号为⌀80 mm×⌀41 mm×3 mm×4.9 mm(外径×内径×厚度×高度)的碟形弹簧为对象,根据问题的对称性, 建立 1/ 4 有限元模型, 其材料为0Cr17Ni7Al,所得分析结果如图 1 所示。

图 1 碟形弹簧在液氮及空气中的温度变化情况

由图 1 可见,在降温过程中,冷却至 110 K 时大概需要 600 s;在回温过程中,温度由 110 K 升至常温约需要 3 600 s,并且温度越低其回温速率越大,例如温度由 110 K 升至 160 K 仅需 300 s。 根据低温风洞的实际工况,碟形弹簧的变形是一个缓慢的过程,这决定了整个测试过程需较长时间。 因此,为确保试验的精度,在本试验过程中,碟形弹簧在液氮中冷却时间应不小于 600 s,且试验需在具有保温功能的冷却装置中进行。

2 试验平台搭建

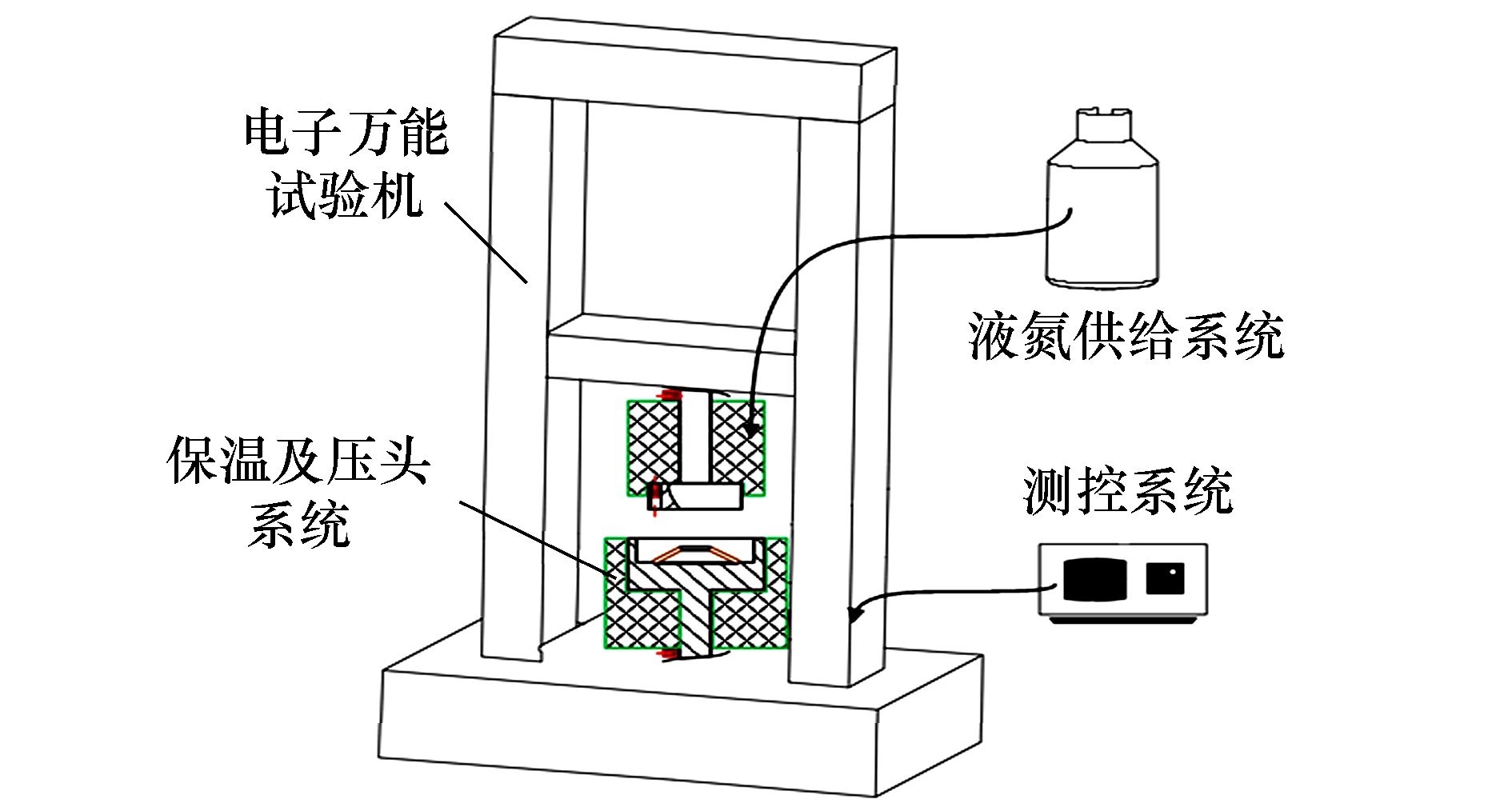

试验平台构成方案如图 2 所示,系统主要由电子万能试验机、保温及压头系统、测量系统以及液氮供给系统构成。 其中,电子万能试验机主要实现对碟形弹簧位移-力关系的测量;保温及压头系统用于建立并保持低温测试环境;测控系统主要是对液氮供应量以及对测量速度等参数进行控制,并完成对所采集数据的存储、分析与处理。

图 2 碟形弹簧性能测试平台

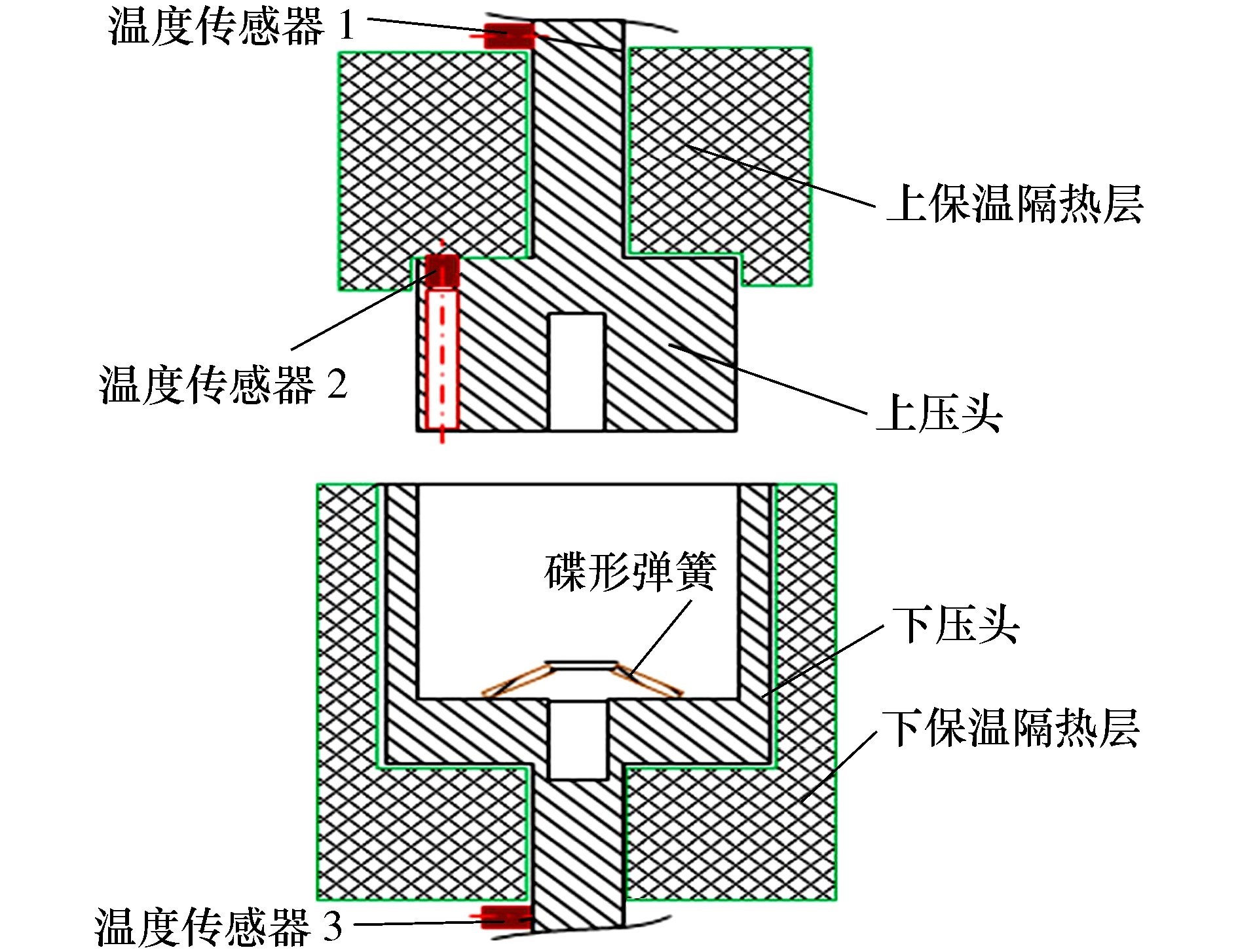

保温及压头系统如图 3 所示,该系统主要由上压头、下压头、保温隔热层以及温度传感器等组成。其中,上、下压头与电子万能试验机相连,其外部包裹有保温隔热层;系统中共设有 3 个温度传感器,其中两个分别位于上、下压头与电子万能试验机的连接部分,用于监测系统与电子万能试验机连接部分的温度,防止因过冷而可能导致的电子万能试验机的损坏,另外一个安装在上压头中,用于监测降温及试验过程中系统内部的温度变化情况。

图 3 保温及压头系统

3 试验及试验结果分析

3.1 试验的实施

试验所用的 3 种碟形弹簧的材料均为 0Cr17Ni7Al,其具体尺寸见表 1。

表 1 0Cr17Ni7Al 测试用碟形弹簧尺寸

代号 | D/mm | d/mm | t/mm | h0/mm |

105537 | 40 | 20.4 | 1.5 | 0.95 |

105542 | 45 | 22.4 | 1.75 | 1.05 |

105543 | 45 | 22.4 | 2.5 | 0.8 |

注:D 为外径;d 为内径;t 为厚度;h0 为压平时变形量计算值。

试验前,对电子万能试验机进行标定,确保试验设备的精度;对同一类型的碟形弹簧进行编号,保证低温与常温测试时所选用碟形弹簧的一致性。 试验时,根据低温风洞中碟形弹簧的实际工况。

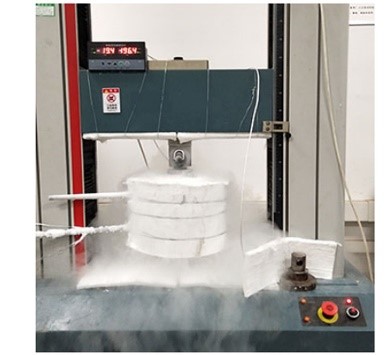

图 4 碟形弹簧低温特性曲线测试试验

常温与低温试验的压缩速度均设为 0.5 mm/min;为确保被测碟形弹簧冷透至 110 K,低温试验冷却时间设为 20 min;此外,由于低温条件下的润滑存在困难,为便于比较,常温与低温试验均在未润滑的条件下进行,特性曲线测试试验如图 4 所示。

3.2 试验结果及分析

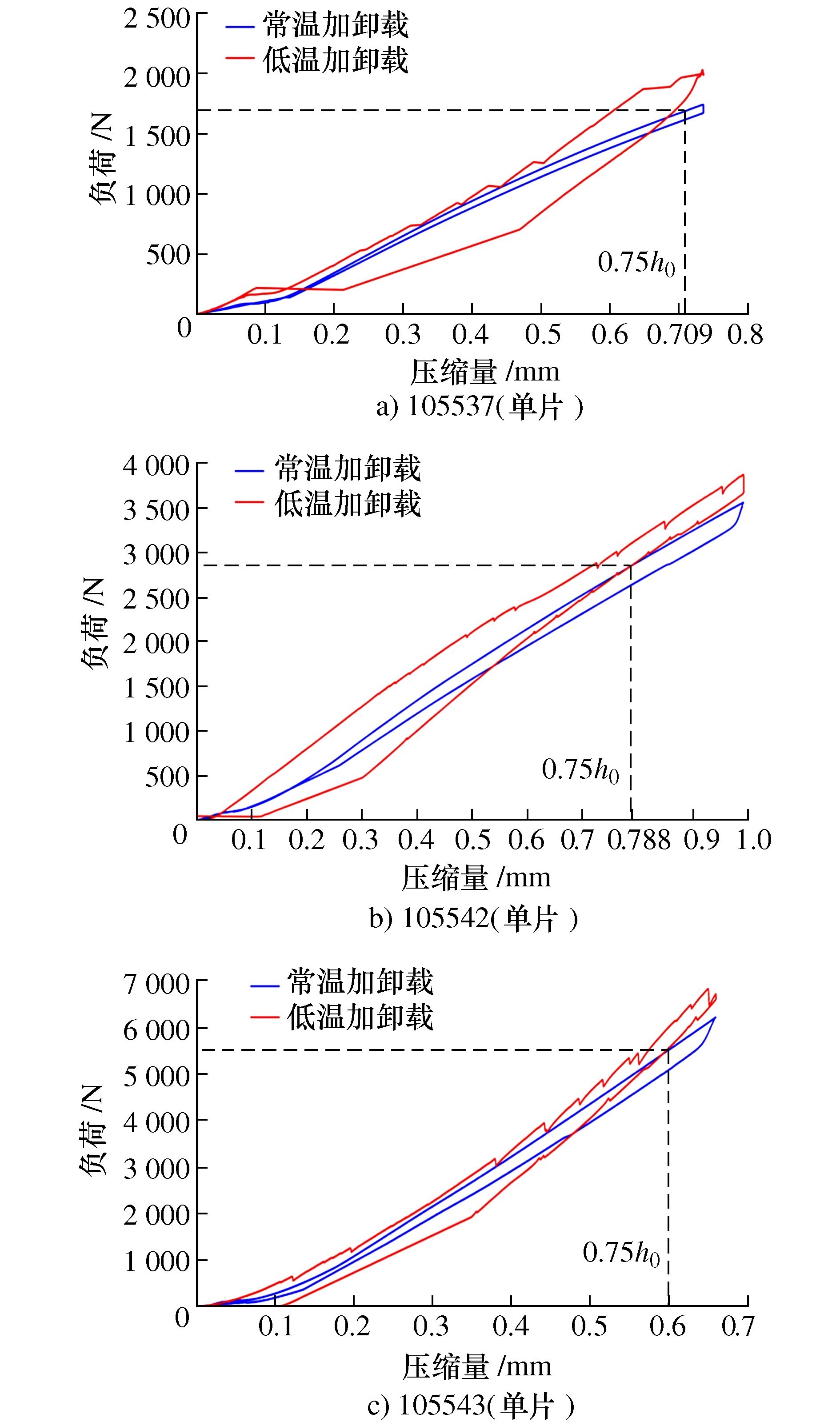

在常温及低温环境中,3 种(见表 1)不同碟形弹簧压缩量与负载的变化关系如图 5 所示(图中数据均为同类 3 个编号碟形弹簧试验结果的平均值)。

图 5 碟形弹簧常温与低温特性曲线图

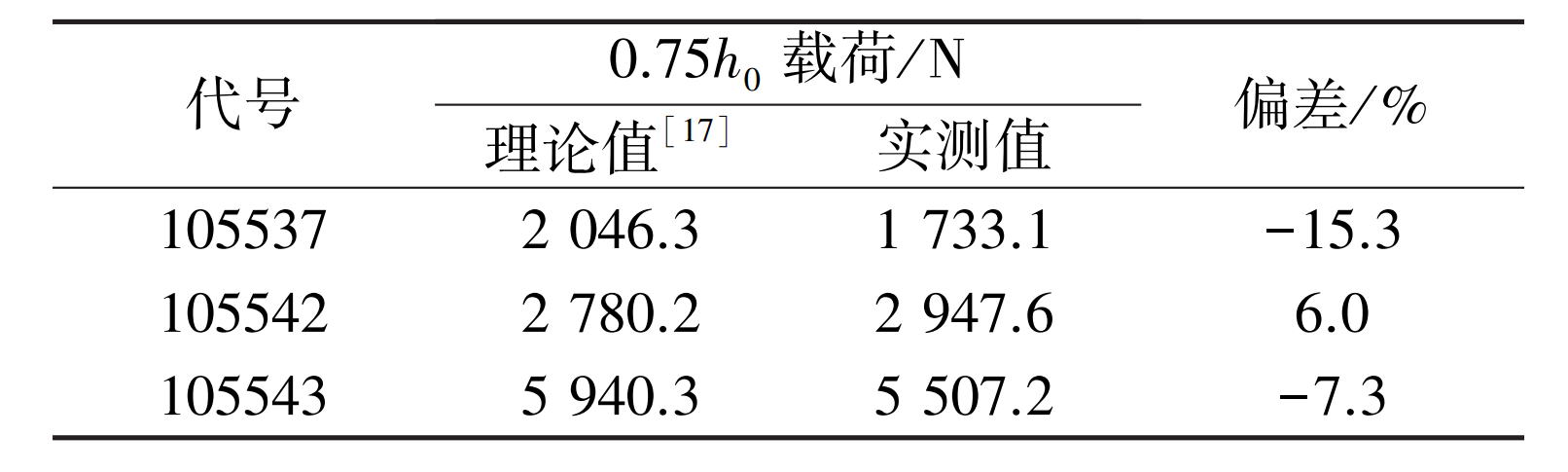

如图 5 所示,常温条件下 3 种碟形弹簧在压缩量为 0.75h0 时对应负荷的实测值分别为 1 733.1 N、2947.6 和 5 507.2 N(图 5 中虚线),理论值分别为2046.3 N、2 780.2 N 以及 5 940.3 N(见表 2),实测

值与理论值的最大偏差约为-15.3%,略高于文献 的要求。 除了理论计算与碟形弹簧尺寸存在偏差等因素外,本文在测试时未加润滑,也可能是试验结果存在较大偏差的原因。 因此,考虑到这些因素的影响,本文的测试结果处于合理范围之内。

表 2 碟形弹簧载荷的理论值与实测值(压缩量 0.75h0 )

如图 5 所示,在加载过程中,相同压缩量条件下低温环境中的碟形弹簧负荷(图 5 中红线)始终高于常温下(图 5 中蓝线)的负荷;在卸载过程中,相同压缩量的条件下低温环境中的碟形弹簧负荷先高于常温下的负荷,而后随着压缩量的逐渐减小,碟形弹簧低温负荷会低于常温负荷。

由碟形弹簧的相关理论可知 ,碟形弹簧的负荷与其材料弹性模量成正比;在考虑摩擦的情况下,加载过程中碟形弹簧的负载会增大,卸载过程中碟形弹簧的负载会变小。 同时,对于大多数金属材料而言,材料的弹性模型和摩擦因数均会随着温度降低而增大,即材料在低温环境中的弹性模量以及摩擦因数均会比其在常温中大。

在加载过程中,弹性模量以及摩擦因数的增大均会使低温碟形弹簧负荷较常温负荷更大,这也是图 5 中加载时碟形弹簧低温负荷较常温大的主要原因;在卸载过程中,与常温相比,弹性模型的增大会使碟形弹簧负荷增大,而摩擦因数的增大会使碟形弹簧的负荷减小,刚开始卸载时,由于压缩量较大,材料弹性模量引起的碟形弹簧负荷的增大起主要作用,碟形弹簧的低温负荷仍大于常温条件下的负荷;然而,随着卸载过程的进行,压缩量逐渐减小,材料间摩擦因数引起的碟形弹簧负荷的减小将其主要作用,从而导致碟形弹簧的低温负荷低于常温负荷,这与图5 中卸载时碟形弹簧低温负荷先大于后小于其常温负荷的情况是相一致的。

4 结论从低温风洞设计的实际需求出发,对碟形弹簧在在 110 K 温度条件下的特性曲线进行了测试研究。 从方案的选择、平台的搭建、试验的实施及试验结果 的分析几个方面开展了相关工作,最终获得了碟形 弹簧在低温条件下的特性曲线。 试验结果表明,与 常温环境下的负荷相比,加载时碟形弹簧的低温负 荷增大,卸载时随着压缩量的减小负荷先增大后减 小。 所得试验数据处于合理范围之内,为低温风洞 中碟形弹簧的设计和选型提供了依据。