News center

碟形弹簧疲劳寿命测试方法及测试重点

- 分类:弹簧科普

- 发布时间:2025-02-21 16:22:54

【概要描述】对弹簧进行疲劳寿命测试意义重大,通过模拟弹簧在实际工况下承受的交变载荷,能精准评估其在长期使用过程中的可靠性和耐久性。一方面,为产品设计提供关键依据,助力优化设计,使弹簧更好地满足不同应用场景需求;另一方面,可有效筛选出潜在质量问题,避免在实际使用中因弹簧失效导致严重后果,降低维护成本与安全风险,进而保障相关设备和系统的稳定运行。一、测试设备疲劳试验机:需具备高精度的加载控制系统,能够精确控制载荷

碟形弹簧疲劳寿命测试方法及测试重点

【概要描述】对弹簧进行疲劳寿命测试意义重大,通过模拟弹簧在实际工况下承受的交变载荷,能精准评估其在长期使用过程中的可靠性和耐久性。一方面,为产品设计提供关键依据,助力优化设计,使弹簧更好地满足不同应用场景需求;另一方面,可有效筛选出潜在质量问题,避免在实际使用中因弹簧失效导致严重后果,降低维护成本与安全风险,进而保障相关设备和系统的稳定运行。一、测试设备疲劳试验机:需具备高精度的加载控制系统,能够精确控制载荷

- 分类:弹簧科普

- 发布时间:2025-02-21 16:22:54

- 访问量:

对弹簧进行疲劳寿命测试意义重大,通过模拟弹簧在实际工况下承受的交变载荷,能精准评估其在长期使用过程中的可靠性和耐久性。

一方面,为产品设计提供关键依据,助力优化设计,使弹簧更好地满足不同应用场景需求;另一方面,可有效筛选出潜在质量问题,避免在实际使用中因弹簧失效导致严重后果,降低维护成本与安全风险,进而保障相关设备和系统的稳定运行。

一、测试设备

疲劳试验机:需具备高精度的加载控制系统,能够精确控制载荷的大小和加载频率,加载精度通常要求达到 ±1% FS(满量程),频率控制精度达到 ±0.1Hz 。

位移测量装置:如高精度位移传感器,分辨率达到 0.001mm,用于实时监测弹簧在加载过程中的变形量。

数据采集系统:可同步采集载荷、位移和循环次数等数据,采集频率不低于100Hz。

二、测试样品准备

样品选择:从同一批次生产的碟形弹簧中随机抽取3-5个作为测试样品,确保样品的尺寸、材料性能等符合相关标准要求。

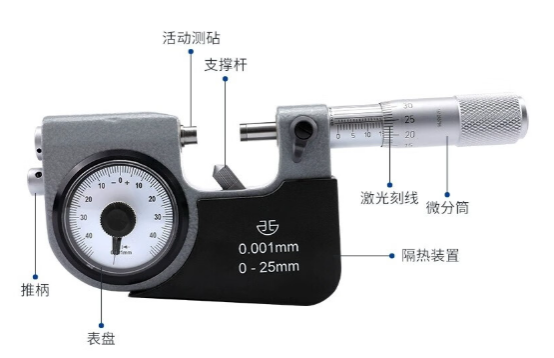

尺寸测量:使用精度为 0.001mm 的量具,测量碟形弹簧的外径、内径、厚度、锥高等关键尺寸,并记录数据。

三、测试步骤

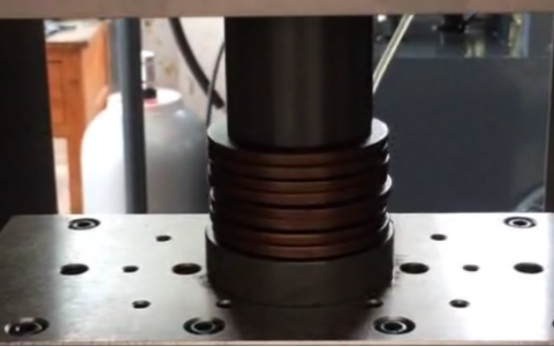

安装样品:将碟形弹簧安装在疲劳试验机的夹具上,确保安装位置准确,受力均匀。

设定试验参数:根据碟形弹簧的设计要求和使用工况,设定加载载荷范围(最小载荷和最大载荷)、加载频率 ,一般加载频率在1-20Hz之间选择 。

开始试验:启动疲劳试验机,开始进行循环加载试验。在试验过程中,数据采集系统实时采集载荷、位移和循环次数等数据。

试验终止条件:当碟形弹簧出现断裂、裂纹扩展到一定程度或者变形量超过规定范围时,终止试验。

四、测试重点分析

载荷控制:准确控制加载载荷的大小和范围是测试的关键,载荷过大可能导致弹簧过早失效,载荷过小则无法真实反映弹簧的疲劳寿命。需定期校准疲劳试验机的加载系统,确保载荷精度。

频率影响:加载频率会影响弹簧的发热和应力分布,过高的频率可能使弹簧因温度升高而加速疲劳失效。在选择加载频率时,要综合考虑弹簧的材料特性和实际使用工况。

失效判定:准确判定弹簧的失效状态对于获取准确的疲劳寿命数据至关重要。除了明显的断裂外,对于裂纹的检测和评估也需要采用合适的无损检测方法,如磁粉探伤、超声波探伤等。

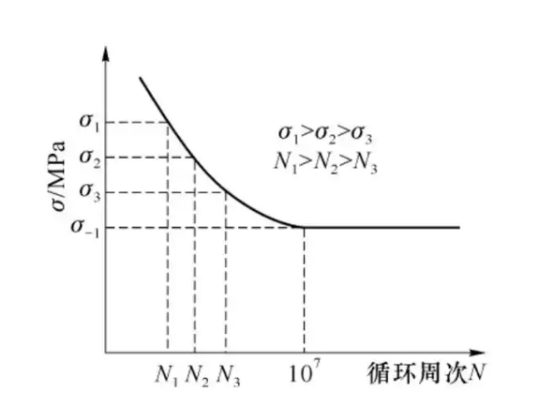

数据处理:对采集到的大量试验数据进行科学的处理和分析,绘制出疲劳寿命曲线(S - N 曲线),通过曲线拟合等方法确定弹簧的疲劳寿命预测模型。